胶印生产流程

一、印刷前准备

1. 原稿检查

在开始胶印之前,首先需要对原稿进行仔细检查。原稿的质量、清晰度和颜色都直接影响最终印刷品的呈现效果。原稿中的文字、图像和其他元素需要清晰可辨,色彩鲜艳。

2. 制版工艺

制版是将原稿转换为印刷版的过程。在此过程中,通常会使用胶片或数字方式制作出用于印刷的印版。印版的质量直接影响到印刷品的分辨率和色彩表现。

3. 上机参数调整

在印刷前,需要对机器进行参数调整,以确保印刷品的品质。这包括调整印刷压力、墨量、纸张张力等参数,以确保印刷品的清晰度和色彩准确性。

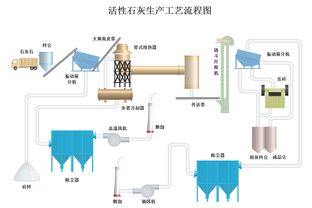

二、印刷过程

1. 输纸装置

输纸装置负责将纸张送入印刷机。它确保纸张在印刷过程中保持平整和稳定,以确保印刷品的清晰度和色彩均匀性。

2. 印刷装置

印刷装置是胶印机的核心部分,负责将油墨转移到纸张上。它包括印版、墨辊、压印滚筒等部件。在印刷过程中,油墨通过印版转移到纸张上,形成所需的图案和文字。

3. 输墨装置

输墨装置负责将油墨输送到印刷装置中。它包括墨斗、墨泵、墨辊等部件。输墨装置的稳定性和精度直接影响油墨的均匀分布和印刷品的色彩表现。

4. 烘干设备

在胶印过程中,为了使油墨快速干燥并提高印刷品的耐水性,通常会使用烘干设备。烘干设备通过加热空气或使用紫外线等方法,使油墨迅速固化。

三、印刷后处理

1. 表面处理

在印刷品完成后,为了提高其表面平滑度和光泽度,通常需要进行表面处理。这可以通过使用涂层、上光油等方法实现。表面处理可以提高印刷品的整体视觉效果和质感。

2. 模切与压痕

模切是将印刷品按照设计要求切割成所需形状的过程。而压痕则是通过在纸张上施加压力来增加纸张的折叠性能和强度。模切和压痕是包装印刷品常见的后处理工艺,可以提高产品的实用性和美观度。