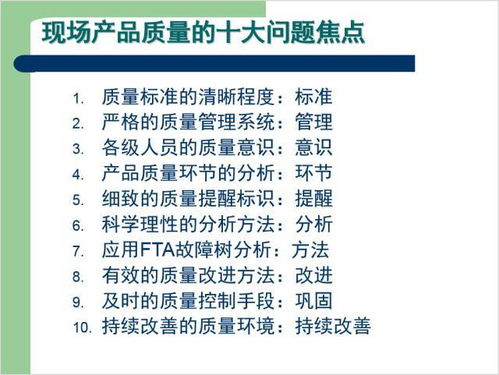

印刷质量控制的标准与方法

1. 定义与目的

印刷质量控制是为了确保印刷过程中的各个环节都符合预定的标准,以便最终产品能够满足客户的需求。通过质量控制,可以降低废品率,提高生产效率,并提升客户满意度。

2. 质量控制标准

2.1 图像质量

图像质量是印刷品的关键因素之一。高质量的图像要求清晰度高、色彩鲜艳、对比度适中。在质量控制过程中,应关注图像的分辨率、色彩模式、网点扩大率等因素。

2.2 色彩准确性

色彩准确性是印刷品与原稿或设计稿之间颜色差异的程度。为了确保色彩准确性,需要使用标准色谱和色彩校准工具,并对印刷机进行定期维护和校准。

2.3 印刷一致性

印刷一致性是指在相同条件下,多次印刷同一幅作品的结果之间的差异程度。为了确保印刷一致性,需要定期检查印刷机的性能参数,包括墨量、印刷压力、印刷速度等。

2.4 纸张与油墨质量

纸张和油墨的质量对印刷品的最终效果有着重要影响。高质量的纸张要求平滑度、吸墨性、厚度等参数适中,而高质量的油墨要求颜色鲜艳、干燥速度快、附着性好。在选择材料时,应优先考虑经过质量认证的供应商。

3. 质量控制方法

3.1 校准设备

为了确保设备处于最佳状态,需要对印刷机、印版、墨盒等设备进行定期校准。校准过程中需要使用标准校准板和校准软件,以确保设备达到预定的标准。

3.2 标准化材料

为了确保每次印刷结果的一致性,需要使用标准化的材料。在选择纸张和油墨时,应优先考虑经过质量认证的供应商,并确保每次采购的材料都符合预定的质量标准。

3.3 工艺参数优化

印刷过程中的工艺参数对印刷品的最终效果有着重要影响。为了确保工艺参数的合理性,需要对印刷机的性能进行定期检查和维护,并对工艺参数进行调整和优化。

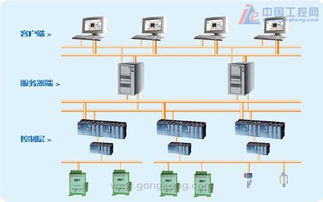

3.4 在线监控与调整

在线监控可以实时了解印刷过程中的各项指标,及时发现并解决问题。通过在线监控系统,可以实时监测图像质量、色彩准确性、印刷一致性等因素,并根据监测结果进行调整和优化。

4. 质量评估与反馈

4.1 定期评估

为了了解印刷质量的实际情况,需要定期进行质量评估。评估过程中需要对各项指标进行检测和分析,并将评估结果与预定的标准进行比较,以便及时发现问题并进行调整。

4.2 反馈调整

根据质量评估的结果,需要对存在的问题进行反馈和调整。反馈过程中应优先考虑采用自动化系统进行自动调整,如果自动化系统无法解决问题,则需要手动进行调整。调整完成后需要进行再次的质量评估以确保问题已得到解决。