印刷色差的控制方法

在印刷过程中,色差是一个常见的问题,它可能导致印刷品的质量下降,影响客户的满意度。因此,控制印刷色差成为了印刷企业的重要任务。本文将介绍一些控制印刷色差的方法。

一、与客户确定产品颜色上下限

在第一次生产某产品时,应制定出该产品颜色的标准上限和下限,经客户封样后定为“标准样张”。日后生产中以标准样张(也可以是首批产品样张)的标准颜色为基础,并严格规定颜色的波动不能超过标准上下限。也就是说,提前与客户做好色差标准范围确认,在保证产品颜色一致性的同时,给生产人员一个合理的颜色波动范围,使得产品颜色标准更具可操作性。切不可每次生产时,单纯追上批留样,这样会导致随着印刷的批次越多,产品色差越厉害,差之毫厘,谬以千里。

必须注意的是,对于客户封样的“标准样张”,要定期更换,以免因时间长,导致标准样张与实际印刷产品产生偏差。

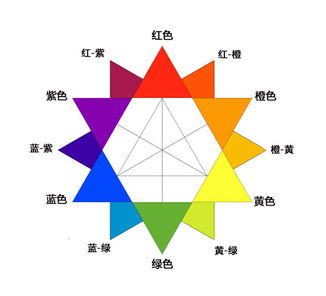

二、重视调色环节

印刷调色环节是整个色差调节中的核心内容。许多企业的印刷技术员在调色时只重视经验或自己的感觉来进行调色,既算不上规范,又没有统一标准,仅仅停留在十分原始的调色状态,十分随便。这不仅对色差的改进没有作用,对塑造员工的配色能力也没有恰当的技巧。

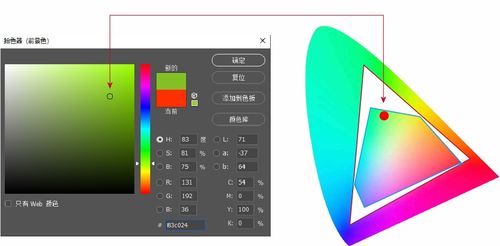

在调色前应特别注意防止采用不同厂家的印刷油墨体系来调色,最好是采用同厂家的印刷油墨进行调色。调色工务必要全面把握好各种印刷油墨的色相偏相,有助于在调色过程中对油墨的把控。调色前若有使用到剩下的印刷油墨时,一定要先弄清楚印刷油墨的色相,检查印刷油墨的标识卡是不是确切,最好是能够用刮墨棒进行刮样观察对照,接着再进行加入,加入前应加强重量的称重,以便记录下数据。

此外在调墨的浓淡时,也可以利用计量法的方式进行调色,刮墨色样时一定要匀称,且要托白底,有助于与统一标准样进行对照。当色相达到统一标准90%以上时,加强粘度调节。我们能够进行打样了,接着再进行微调就可以了。值得一提的是,调色过程中一定要特别注意数据的准确度,电子称的精确性对后面的工艺数据参数汇总很重要。当印刷油墨的配比数据加强后,通过数次进行实践就能够迅速合理的调色,也可以避免色差问题的发生。最好是能够按订单量的大小来统一进行配色,最好是能够一次性完成配色工作,防止数次配色导致的色相偏差。能够合理降低色差与剩下的印刷油墨的发生。

在核查颜色时,有时候颜色即便在一般光照下看起来一样,但在另外一种光源下看起来却不相同,因此应该选择用统一标准的光源进行观色或比色。

三、定期检查设备

印刷设备的状态和精度会直接影响印刷色差。因此,定期检查和校准印刷设备是非常重要的。包括印刷机、烘干设备、水墨平衡系统等在内的设备都应该定期进行检查和维修。如果设备出现问题,应及时进行处理,以确保印刷过程的顺利进行。

四、选择合适的材料

印刷材料的选择也会影响印刷色差。因此,在选择印刷材料时,应该考虑到材料的颜色、质地、吸墨性等因素。如果可能的话,可以选择使用标准化、一致性高的材料来进行印刷。

五、优化印刷工艺

优化印刷工艺可以有效地减少印刷色差。这包括优化水墨平衡、调整印刷压力、控制印刷速度等。在优化印刷工艺的过程中,需要不断地试验和调整,以找到最佳的参数设置。

六、提高员工技能

员工技能的提高也是控制印刷色差的重要措施。企业应该加强对员工的培训和教育,提高员工的专业技能和素质。同时,也可以通过实行标准化操作和流程来提高员工的操作水平和精度。

控制印刷色差需要从多个方面入手。通过与客户确定产品颜色上下限、重视调色环节、定期检查设备、选择合适的材料、优化印刷工艺以及提高员工技能等措施可以有效地减少印刷色差。