金属板料成形工艺与模具设计实验报告

1. 实验目的

本实验的主要目的是研究金属板料在成形过程中的工艺原理和模具设计方法,以实现制品的精确成形,提高生产效率和质量。实验将通过具体的实验过程和结果分析,以加深对金属板料成形工艺和模具设计的理解。

2. 实验原理

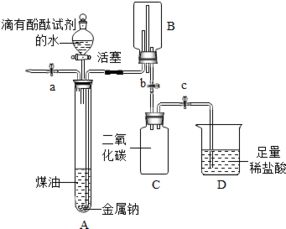

金属板料成形工艺是一种将金属板料通过模具或其它工具进行变形,以得到所需形状和尺寸的加工方法。本实验将重点探讨板料的冲压成形工艺和模具设计原理。冲压成形是通过施加压力,使板料在模具内产生变形,从而得到所需形状的工艺方法。模具设计则是根据产品要求,设计出能够实现精确成形的模具结构。

3. 实验步骤

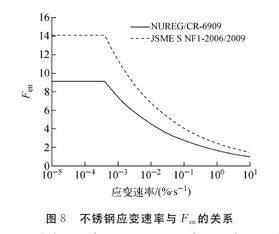

3.1 材料准备:选择合适的金属板料,如低碳钢板、不锈钢板等。

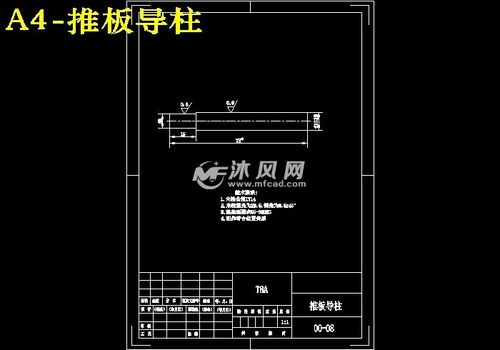

3.2 模具设计:根据产品要求,设计冲压模具的结构和尺寸。

3.3 实验操作:将金属板料放置在模具中,通过压力机施加压力,使板料产生变形。

3.4 数据记录:记录冲压过程中的压力、行程等数据,以及制品的形状和尺寸。

4. 实验结果

通过实验,我们得到了金属板料的冲压成形结果,包括制品的形状和尺寸。实验过程中记录的数据包括冲压过程中的压力、行程等。这些数据将为后续的结果分析和结论总结提供依据。

5. 结果分析

根据实验数据,我们对金属板料的冲压成形过程进行了分析。通过对比不同工艺参数下的成形结果,发现压力和行程对制品的形状和尺寸有明显影响。在压力较小时,制品的变形量较小,形状和尺寸与模具的差异较大;而在压力较大时,制品的变形量较大,形状和尺寸与模具的差异较小。行程的大小也会影响制品的形状和尺寸,行程过小会导致制品出现缺陷,而行程过大则会使制品的尺寸超出要求范围。我们还发现模具的结构对制品的成形质量也有重要影响。合理的模具结构设计可以减少制品的变形量和变形不均匀度,提高制品的形状和尺寸精度。

6. 结论总结

通过本实验,我们深入了解了金属板料冲压成形工艺和模具设计的原理和方法。实验结果表明,压力和行程是影响制品形状和尺寸的重要因素,而模具的结构对制品的成形质量也有重要影响。为了实现精确成形和提高生产效率和质量,我们需要在生产过程中合理选择工艺参数和模具结构。同时,本实验也为进一步研究金属板料成形工艺和模具设计提供了基础数据和理论依据。

7. 参考文献[此处列出相关的参考文献]