特殊印刷工艺的质量控制

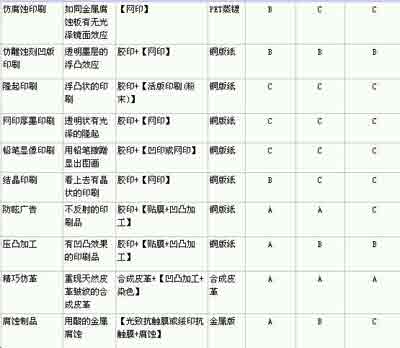

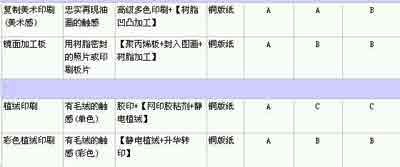

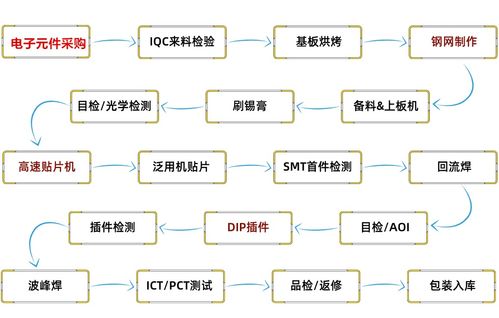

一、印刷工艺设计

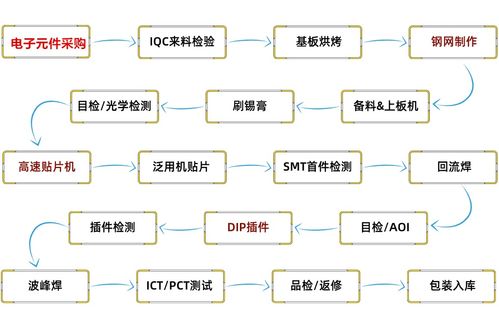

在特殊印刷工艺的质量控制中,印刷工艺设计是至关重要的环节。设计过程中,应根据产品的特性、用途及客户要求,选择合适的印刷方式、油墨、承印物等。同时,还需考虑印刷工艺的可行性、生产效率及成本等因素。在确定工艺方案后,需制定详细的工艺流程和操作规程,以确保后续操作的规范性和稳定性。

二、印刷材料准备

印刷材料是影响印刷质量的重要因素之一。因此,在准备阶段,应严格筛选供应商,保证材料的质量和稳定性。同时,应对材料进行严格的检验和控制,确保其符合工艺要求。还应关注材料的储存和使用条件,避免因环境因素而影响印刷质量。

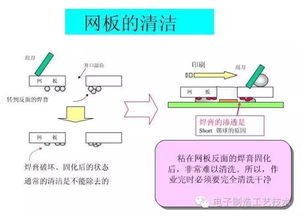

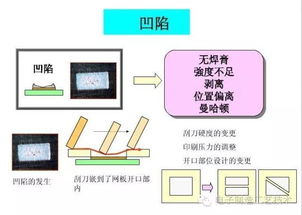

三、印刷过程控制

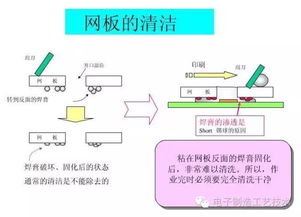

在印刷过程中,应严格按照制定的工艺流程和操作规程进行操作。操作人员应具备相应的技能和经验,能够熟练操作设备,并应对设备进行日常维护和保养。同时,在印刷过程中,应密切关注设备的运行状态和印刷效果,及时调整参数和解决出现的问题。

四、印刷后处理

印刷后处理是保证产品质量的重要环节。在后处理过程中,应根据产品特点和客户要求,选择合适的处理方式,如UV固化、热覆膜、裁切等。同时,应关注后处理过程中环境条件和设备状态,避免因环境因素而影响产品质量。还应进行质量检验和控制,确保产品的质量和稳定性。

五、质量检测与评估

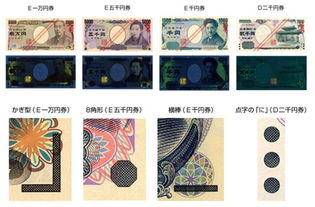

在印刷结束后,应对产品进行全面的质量检测与评估。检测内容包括印刷色彩、墨量、分辨率、附着力、耐候性等。评估工作应结合客户反馈和市场调研,对产品的性能和质量进行综合分析。根据检测与评估结果,应及时采取相应的措施,如调整工艺参数、更换材料供应商等,以实现产品质量的有效提升。同时,应建立完善的质量信息反馈机制,以便更好地收集和处理客户反馈信息,不断完善和优化生产流程。

特殊印刷工艺的质量控制是保证产品质量的必要手段。在生产过程中,应注重印刷工艺设计、材料准备、印刷过程控制、后处理以及质量检测与评估等方面的质量控制工作。通过科学合理的质量控制措施,可有效提高产品的质量和稳定性,增强市场竞争力。同时,还应关注行业发展趋势和技术创新,不断引进新技术、新工艺和新设备,以提升生产效率和产品质量水平。